RETOUR SUR LA VISITE DE L'UNITÉ DE PRODUCTION HOFFMANN GREEN CEMENTS

Telle est la phrase clé de la société Hoffmann qui a décidé de s’attaquer à l’empreinte carbone et au processus de fabrication du matériau le plus consommé au monde : le ciment. (à lui-même responsable de 5 à7% des émissions des GES dans le monde).

Hoffmann propose ainsi 4 solutions de ciment sans clinker afin de réaliser 3 ambitions :

- Réduire l’empreinte carbone par un procédé de production à froid, sans clinker ► Une empreinte carbone divisée par 4.

- Réduire l’utilisation de ressources naturelles, en utilisant uniquement des matériaux recyclés et 0 tonne extraite en carrière.

- Favoriser l’économie locale et circulaire en intégrant des unités de production et de broyage au plus proche des foyers d’utilisation.

La visite s’est organisée en 2 parties avec une introduction en salle permettant de présenter la société, ses valeurs et l’importance des innovations de rupture au cœur du projet Hoffmann Green Cements.

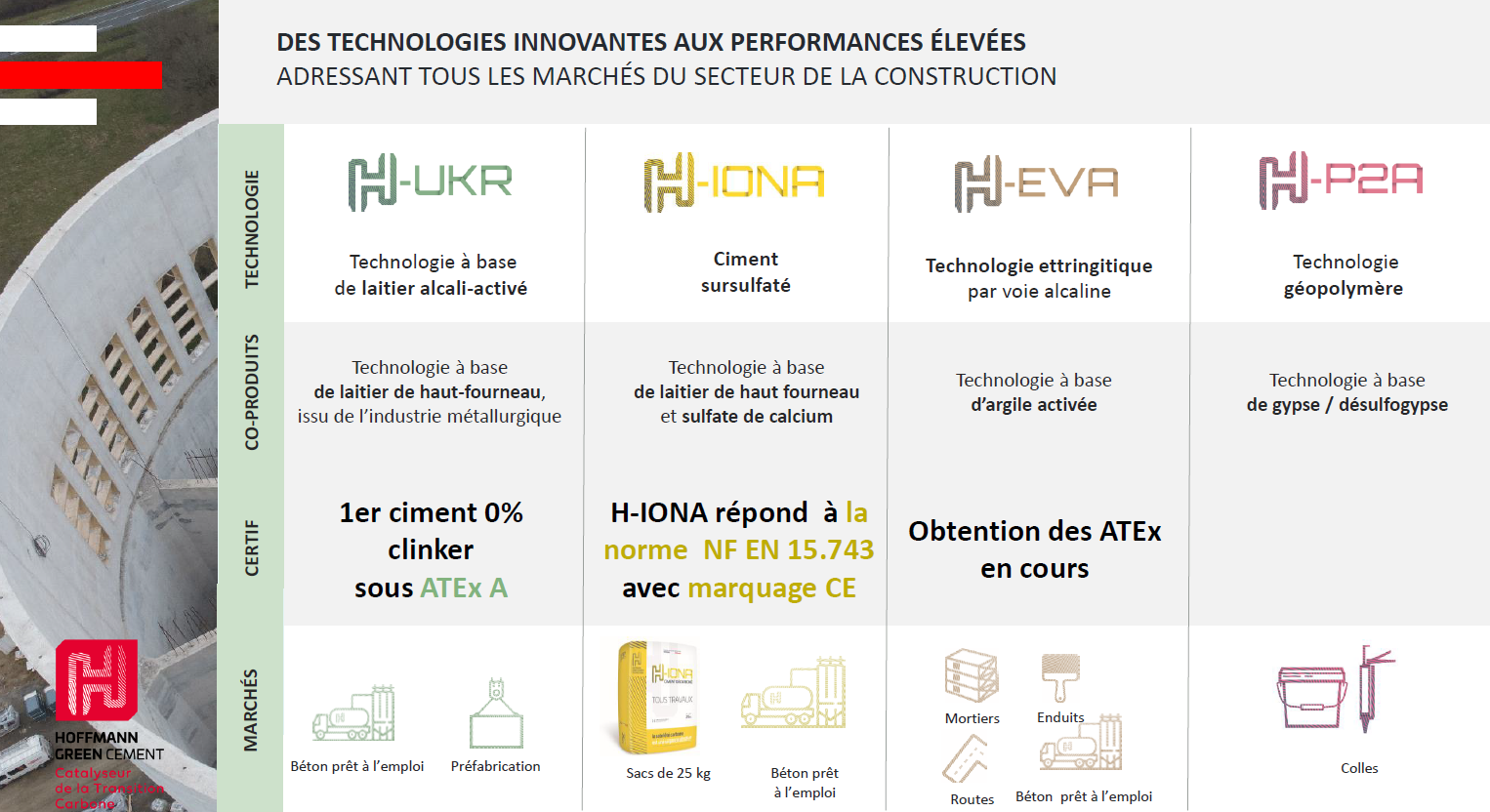

4 technologies ont été développées, à partir de recyclage de co-produits de l’industrie métallurgique (laitiers), de boues d’argiles ou de déblais de chantier.

Les perspectives d’innovation vont bon train avec d’ores et déjà une réflexion sur l’utilisation de cendres de biomasse et d’association avec des matériaux biosourcés en lien avec une réflexion sur la thématique de disponibilité des ressources.

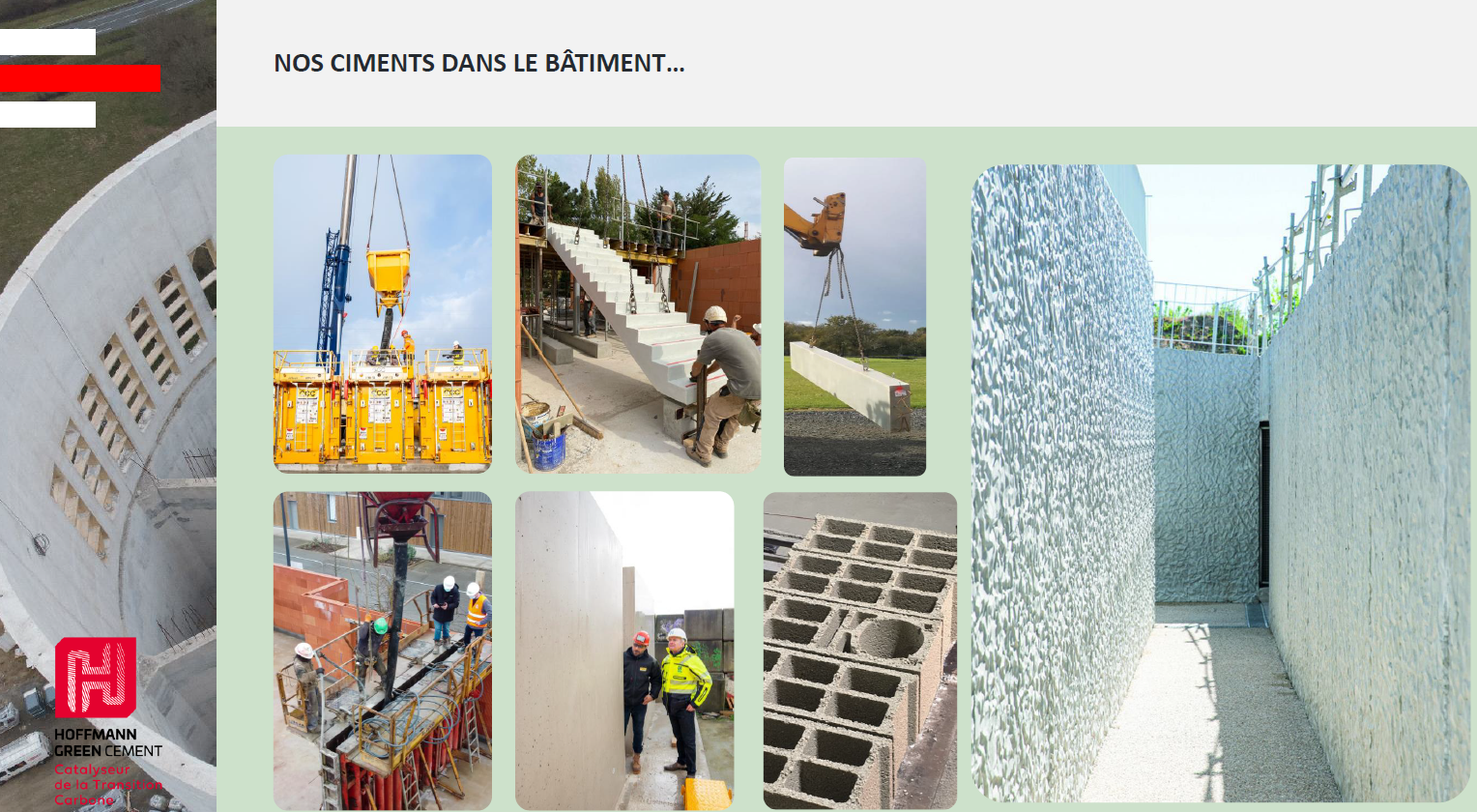

Dans le domaine du bâtiment, la technologie H-UKR est la première technologie de ciment décarboné sans clinker sous ATEX A, qui offre aujourd’hui de larges possibilités techniques structurelles sans cesse élargies par l’obtention progressive des avis techniques. (logements collectifs, bâtiments tertiaires sans restriction de niveaux, superstructure, infrastructure, en béton prêt à l’emploi ou préfabriqué.)

Une empreinte carbone divisée par 4

Aujourd’hui l’empreinte carbone du ciment Hoffmann est établie à 252 kg CO2/t, pour 494 kg/t pour un ciment « bas carbone » CEM3 ou 881 kg/t pour un CEM1 traditionnel.

Chaque opération est accompagnée par les équipes Hoffmann afin d’assurer le meilleur conseil et le calculateur PHARE est mis à disposition des équipes afin d’intégrer les paramètres de ces technologies. Les Avis Techniques évoluent constamment afin d’élargir le champs technique des possibles tandis qu’Hoffmann garantit son niveau de qualité et de certifications en garantissant des recettes propres à chaque opération en lien avec les approvisionnements locaux des centrales béton.

Une usine 4.0

La seconde partie de la visite a permis d’illustrer l’économie de ressources sur le terrain à travers la visite de l’unité de production historique Hoffmann mais surtout sa nouvelle usine 4.0

Le nouveau site est la première cimenterie verticale au monde qui utilise la technologie gravitaire et permet donc de réduire :

- L’emprise foncière de 40%.

- Réduire les coûts d’énergie

- Réduire les coûts de maintenance (suppression des systèmes de convoyeurs par exemple)

- Multiplier par 5 la capacité de production (250 000 tonnes/an pour 50 000 dans l’unité de production actuelle)

En conclusion : une visite inspirante et exemplaire et bien que la recette complète reste bien gardée, l’empreinte carbone de ce ciment décarboné reste indéniablement basse, d’autant plus combinée à un mix de matériaux tel que le bois et peut être prochainement d’autres produits biosourcés locaux.

Hoffmann s’engage en promouvant le credo du mon matériau au bon endroit et continue à innover en intégrant la question de disponibilité des ressources locales. Une société inspirée et inspirante, à suivre…

Merci à tous de votre présence et nous espérons vous revoir bientôt sur d’autres événements.

Pour plus d’informations : Stephane Chataignier